在全球動(dòng)力電池市場(chǎng)迅猛發(fā)展的浪潮中,高壓實(shí)磷酸鐵鋰材料因其高能量密度和優(yōu)越安全性能,正成為行業(yè)追逐的新焦點(diǎn)。目前,高壓實(shí)密度鐵鋰因技術(shù)壁壘較高,其加工費(fèi)和盈利能力較普通鐵鋰更具明顯優(yōu)勢(shì)。但二燒工藝的高成本、高能耗和低產(chǎn)能利用率等問題也日益凸顯。

二燒工藝挑戰(zhàn):傳統(tǒng)濕法研磨的瓶頸

在高壓實(shí)磷酸鐵鋰材料的制備過程中,二燒工藝對(duì)材料的粒徑分布、顆粒形貌及壓實(shí)密度有著極高要求。材料制造商一直面臨著幾個(gè)關(guān)鍵痛點(diǎn):

研磨效率低、磨耗大、粒徑分布不均等技術(shù)難題,直接影響著產(chǎn)品的一致性及品質(zhì)穩(wěn)定性。

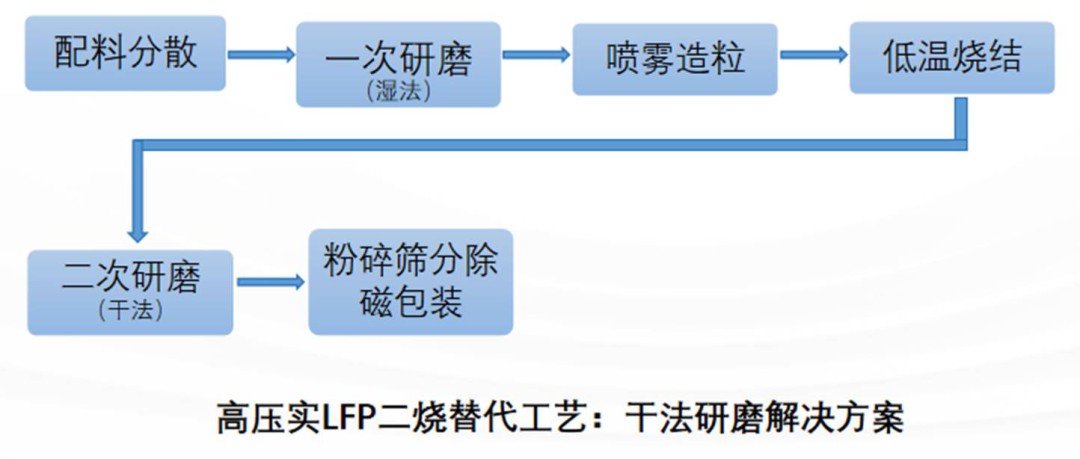

此外,隨著市場(chǎng)競(jìng)爭(zhēng)日益激烈,在保證材料質(zhì)量前提下,設(shè)備成本越低、產(chǎn)能越高,企業(yè)的競(jìng)爭(zhēng)力就越強(qiáng)。而傳統(tǒng)濕法研磨工藝因需要二次噴霧干燥和二次燒結(jié)等環(huán)節(jié),導(dǎo)致能源消耗大、生產(chǎn)成本高且場(chǎng)地需求增加,已成為制約產(chǎn)業(yè)降本增效的瓶頸。

派勒解決方案:干法研磨工藝的革新路徑

面對(duì)行業(yè)痛點(diǎn),派勒納米憑借在納米研磨領(lǐng)域多年的技術(shù)積累,推出了創(chuàng)新的干法研磨工藝解決方案,為高壓實(shí)磷酸鐵鋰二燒工藝提供了極具競(jìng)爭(zhēng)力的替代路徑。

與傳統(tǒng)濕法工藝相比,派勒干法研磨工藝在高壓實(shí)LFP制備中展現(xiàn)出顯著優(yōu)勢(shì):

工藝簡(jiǎn)化:減少機(jī)械破碎、二次配料、二次干燥和二次燒結(jié)等冗長(zhǎng)環(huán)節(jié),縮短工藝流程;

成本降低:減少設(shè)備投資、場(chǎng)地開支,降低能耗和運(yùn)營(yíng)成本;

性能升躍:納米級(jí)粉體高效制備,精準(zhǔn)控制粒度分布,提高產(chǎn)品一致性和穩(wěn)定性;

效率提升:研磨設(shè)備效率提升200%以上,單位能耗降低45%。

實(shí)力驗(yàn)證:從項(xiàng)目落地到產(chǎn)業(yè)共贏

深耕微納米研磨領(lǐng)域二十余年,派勒納米憑借“先進(jìn)設(shè)備+系統(tǒng)工程”雙輪驅(qū)動(dòng)模式,為客戶項(xiàng)目全程護(hù)航,從需求對(duì)接到安裝調(diào)試,全程提供快速響應(yīng)服務(wù),保障項(xiàng)目周期,助力客戶產(chǎn)能快速釋放。

目前,派勒納米已成功服務(wù)于富臨精工、貴州磷化、寧德時(shí)代、比亞迪、國(guó)軒高科等新能源頭部企業(yè),并形成了涵蓋磷酸鐵鋰、三元材料、硅碳負(fù)極等鋰電全材料體系的標(biāo)準(zhǔn)化產(chǎn)線方案庫(kù)。

客戶現(xiàn)場(chǎng)實(shí)景

部分合作客戶

未來,派勒納米將繼續(xù)以“讓研磨更簡(jiǎn)單”為使命,通過持續(xù)的技術(shù)創(chuàng)新與迭代,為全球新能源產(chǎn)業(yè)注入新動(dòng)力,攜手行業(yè)伙伴共同邁向綠色智造新時(shí)代。