雙馬來酰亞胺改性水性環氧固化劑的制備與性能研究

楊紫蓉1,林 聰*1,2,申 亮1,2

(1.江西科技師范大學化學化工學院涂料與高分子系,南昌 330013;2.江西省水性涂料工程研究中心,南昌 330013)

作者簡介:楊紫蓉(1999–),女(苗族),貴州黔東南州人。碩士研究生在讀,研究方向為聚合物與涂料。

*通信作者簡介:林聰(1990–),男,江西上饒人。副教授,博士,研究方向為水性環氧固化劑開發。

引用格式:楊紫蓉,林聰,申亮.雙馬來酰亞胺改性水性環氧固化劑的制備與性能研究[J].中國涂料,2025,40(10):31-37,65

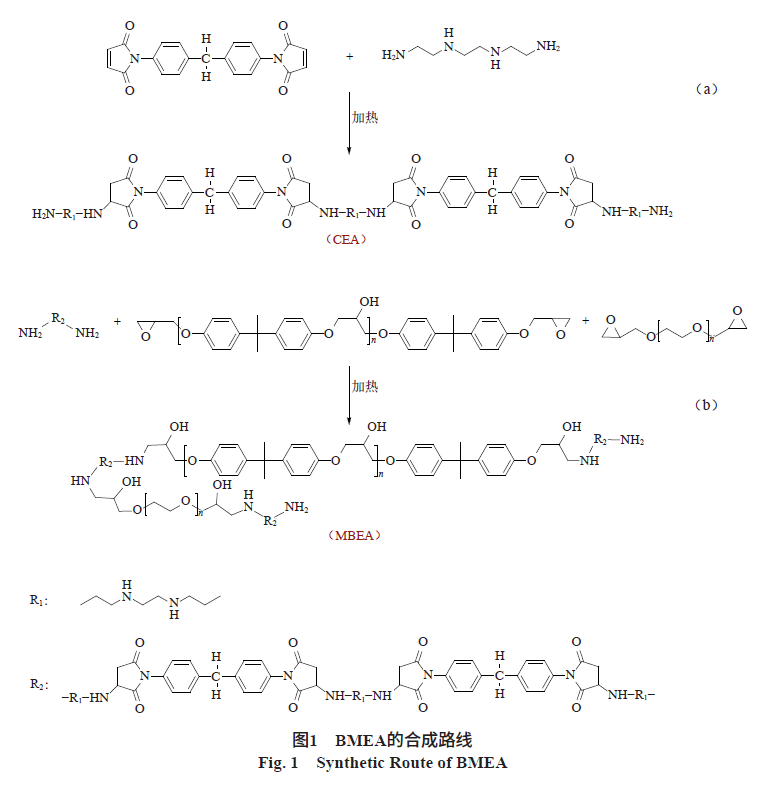

摘 要:為提高水性環氧固化劑的耐沸水煮與耐鹽霧性能,以雙馬來酰亞胺(BMI)、三乙烯四胺(TETA)、環氧樹脂(E-44)和聚乙二醇二縮水甘油醚(PEGDGE)為原料,制備了雙馬來酰亞胺改性水性環氧固化劑。探討了該固化劑合成的最佳反應條件,同時采用傅里葉變換紅外光譜(FT-IR)對水性環氧固化劑進行了表征,并對其所配制的水性環氧涂料的活化期、耐沸水煮性能及耐鹽霧性能進行了測試。結果表明,當原料比例為n(TETA)∶n(BMI)為1∶0.375、n(PEGDGE)∶n(E-44)為1∶2、n(PEGDGE+E-44)∶n(CEA)為0.71∶1時,所合成的水性環氧固化劑具備較長的活化期和優異的耐沸水煮及耐鹽霧性能。

關鍵詞:水性環氧固化劑;雙馬來酰亞胺;活化期;耐沸水煮;耐鹽霧性能;水性環氧涂料

DOI:10.13531/j.cnki.china.coatings.2025.10.005

0 前 言

隨著國家環保政策的不斷深入推進,綠色環境友好型涂料逐漸替代傳統溶劑型涂料。水性環氧涂料作為環境友好型涂料之一,具備優異的金屬基材附著力、耐腐蝕性和耐化學品性,在工業防護領域得到了廣泛應用[1-2]。其中,水性環氧固化劑作為水性環氧涂料重要組成部分,在一定程度上決定了水性環氧涂料的性能[3]。水性環氧固化劑分為離子型與非離子型兩大類[4],離子型水性環氧固化劑為了提高與環氧樹脂交聯后的親水性,加入醋酸等有機酸,而多余的有機酸會與金屬基材發生反應,不僅降低了水性環氧固化劑的穩定性,還使固化膜的防腐蝕性能和表面性能降低。非離子型水性環氧固化劑結構中不含離子,具有更優的金屬防腐性能,能夠有效彌補離子型固化劑的不足,適用范圍廣泛[5-7]。因此,非離子型水性環氧固化劑是當前固化劑研究領域的主流研究方向。

非離子水性環氧固化劑的研究大多采用聚醚多元醇二縮水甘油醚與多乙烯多胺反應,但親水聚醚鏈段含量高,水分會通過氫鍵和醚鍵的結合作用,滲透至涂膜內部,削弱涂膜與基材之間的結合力,也會阻礙固化劑與環氧樹脂的有效交聯,導致涂膜的耐水、耐鹽霧性能不佳[8]。聚酰胺類固化劑因其結構中含有的長鏈烷基,具備良好的疏水性和柔韌性,以及含有多個活性胺基,能與環氧樹脂充分反應,形成高密度的交聯網絡等特點,在研究水性環氧涂料耐水性能中得到廣泛應用[9-10]。劉玄[11]等以疏水脂環胺H12MDA,三乙烯四胺、二聚酸、乙二醇二縮水甘油醚及環氧樹脂E-51為原料,制備了一種非離子型水性環氧固化劑,分別采用50 ℃的熱水和100 ℃的沸水作為測試介質,對涂膜進行了耐水蒸煮試驗。測試結果表明,該涂層在50 ℃熱水環境下表現出優異的耐水性能,然而,在100 ℃沸水的耐水蒸煮測試中,僅完成了10 h的測試時長。綜上,現有水性環氧固化劑普遍存在親水鏈段占比過高、交聯網絡熱穩定性與疏水性不足的問題,導致其耐沸水煮與耐鹽霧性能較差,有待開發兼具優異耐沸水煮及耐鹽霧性能的水性環氧固化劑。

雙馬來酰亞胺樹脂(BMI)是以馬來酰亞胺基為活性端基的一類雙官能團化合物,主鏈上含有芳環和氮雜環結構,具有較高的玻璃化轉變溫度和良好的熱穩定性,在高溫下與環氧樹脂具有良好的相容性[12],BMI與環氧樹脂一樣,可以與胺類固化劑發生反應形成互穿網絡結構[13]。羅文忠[14]等采用雙馬來酰亞胺和4,4'–二氨基二苯砜改性雙酚A型環氧樹脂(E-51),以4,4'–二氨基二苯甲烷為固化劑,制得一種高交聯密度的雙馬來酰亞胺改性環氧膠黏劑。Musto[15]等以4,4–二氨基二苯甲烷四縮水甘油胺、4,4'–二氨基二苯砜和雙馬來酰亞胺組成了具備高玻璃化轉變溫度、硬度高、吸水率低的熱固性共混物體系。上述研究表明,BMI改性能夠顯著提升其在環氧體系中的應用效果,增強交聯密度和耐熱性能,從而為水性環氧固化劑的性能優化提供了切實可行的思路。

為此,本實驗選用兼具高玻璃化轉變溫度與高剛性結構的二苯甲烷雙馬來酰亞胺(BMI)作為改性劑,利用其分子中的馬來酰亞胺基團與三乙烯四胺(TETA)胺基的邁克爾加成反應,實現對TETA的剛性化改性。隨后,以環氧樹脂E-44與聚乙二醇二縮水甘油醚(PEGDGE)為擴鏈劑,通過開環擴鏈反應,成功制備得到雙馬來酰亞胺改性水性環氧固化劑。在此基礎上,重點考察了該固化劑與環氧乳液復配所得雙組分水性環氧涂料的活化期、耐沸水煮性能與耐鹽霧性能,以驗證BMI改性對涂層綜合性能的提升作用,進而為水性環氧固化劑的高性能化改性研究提供新的技術思路。

1 實驗部分

1.1 實驗原料

1.2 實驗儀器

1.3 雙馬來酰亞胺水性環氧固化劑的制備

1.4 水性固化劑BMEA涂料及涂膜樣板的制備

1.5 測試與表征

1.5.1 水性環氧固化劑的性能檢測

1.5.2 測試樣品制備

1.5.3 雙組分環氧底漆活化期測試

1.5.4 雙組分環氧底漆耐沸水煮性能測試

1.5.5 性能測試方法

2 結果與討論

2.1 傅里葉變換紅外光譜(FT-IR)

2.2 反應條件的探究

2.2.1 BMI與TETA物質的量比對改性中間體胺性能的影響

2.2.2 親水親油比對固化劑的影響

2.2.3 環氧樹脂占比對固化劑的影響

2.3 水性環氧涂料活化期測試

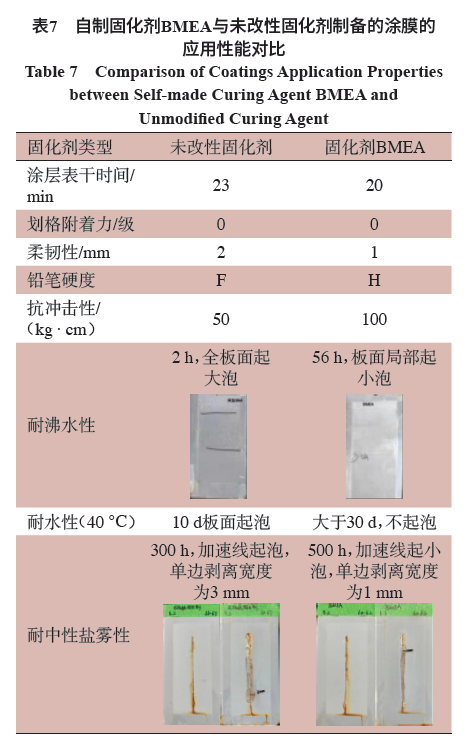

2.4 自制固化劑BMEA與未改性固化劑的應用性能對比

3 結 語

(1)以具有耐高溫性質的二苯甲烷雙馬來酰亞胺(BMI)為主要原料對三乙烯四胺(TETA)進行改性,在分子結構中引入E-44和PEGDGE環氧樹脂,當n(TETA)∶n(BMI)=1∶0.375,n(PEGDGE)∶n(E-44)=1∶2,n(PEGDGE+E-44)∶n(CEA)=0.71∶1,去離子水的質量分數為50%時,成功制備出一種水溶性良好、黏度也較為適中的雙馬來酰亞胺改性水性環氧固化劑BMEA。

(2)使用該改性固化劑與市售環氧乳液搭配,制備雙組分水性環氧涂料。所制得的涂膜硬度為H,活化期測試4 h內,黏度、光澤及附著力保持良好,抗沖擊性為100 kg·cm,可沸水煮56 h,耐鹽霧500 h時劃痕處僅出現少量起泡現象。將二苯甲烷雙馬來酰亞胺(BMI)結構引入環氧–多胺型水性環氧固化劑體系后,不僅顯著提升了固化劑的耐沸水煮性能,同時進一步優化了其物理性能與耐鹽霧性能。實驗結果表明,本研究采用BMI改性技術制備的水性環氧固化劑,顯著提升了環氧涂料體系的耐沸水煮性能,在水性環氧涂料領域展現出廣闊的應用前景。

基于此,未來可從應用場景與性能升級兩方面深化研究:在應用場景上,可針對海洋工程、石油化工設備等嚴苛腐蝕環境,開發專用底面合一防腐涂料,依托其優異的耐鹽霧、耐沸水特性延長裝備壽命。在性能升級方面,可深入探究BMI改性機理與其他功能性單體的協同作用,開發兼具耐高溫、耐強化學品等復合性能的改性固化劑,進而拓展至航空航天、軌道交通等高端裝備涂裝領域,為水性環氧涂料的高性能化、多元化發展提供全新技術路徑與支撐。

摘編自《中國涂料》2025年第40卷第10期,詳細內容請點擊文末“閱讀原文”或掃描下方二維碼獲取文章全文。